板金加工製品の内、筐体やケース、キャビネットなどは外観を重視されることが多く、板金加工部品の取り付け方向には注意が必要です。また、他部品との接続が必要になる部品の取り付け方向を間違えてしまうと、部品同士がうまく接続することができなくなります。これによって、筐体、ケース、キャビネットなどの板金加工部品の破棄や再製作が必要になり、歩留まりが悪くなります。こういった作業場のリスクを低減させる工夫を設計段階から行うことで品質向上を実現することが可能になります。

-

BEFORE

板金加工製品で曲げ加工を行うと、塑性変形によって不要な箇所に膨らみが生じてしまうことがあります。この膨らみを無理やり補正しようとすると、クラックの発生もしくは破断してしまうこともあります。それらの不具合が発生することによって、設計変更が発生したり、材料の再調達が必要になってしまいます。未然に防止するためにも、設計段階から板厚と曲げ加工によって発生する膨らみや、また部品同士の干渉を検討しておく必要があります。

-

AFTER

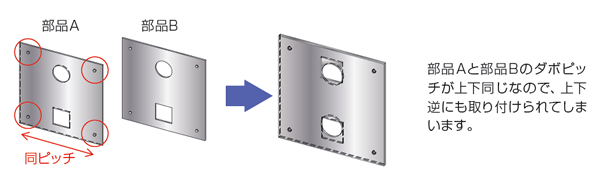

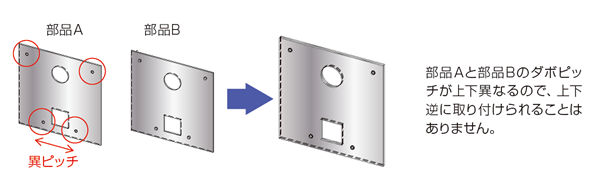

筐体やケース、キャビネットなどの組み立てが必要になる板金加工製品の場合、位置決めダボを使用することが多くあります。位置決めダボが上下同じピッチであると、どちらの方向でも取り付けが可能になってしまうので、取り付け方向を間違えてしまう可能性があります。そこで、位置決めダボのピッチは上下でそれぞれ異なるピッチにしていくことで、取り付け方向を間違うことがなくなりました。作業員による取り付け方向の確認が不要になり、生産性の向上にもつながります。