複数の部品で構成されている筐体などの板金加工製品の場合、材料費を抑えるために、機能上厚みが必要ではない部品は薄い板厚が採用される場合があります。部品を同じ板厚に揃えることによって作業効率が向上するだけでなく、一括での材料調達が可能になります。これによって調達コストを圧縮できる可能性があります。筐体などのアセンブリ製品を設計する際には、製品に必要となる材料費の他に、材料調達の効率、生産リードタイムも加味して設計を行うことでコストダウンが実現されます。

-

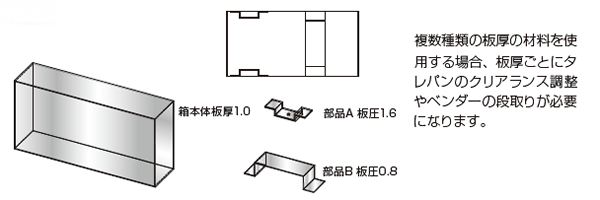

BEFORE

筐体などの板金加工のアセンブリ製品の場合、材料費を抑えるために機能上厚みが不要な箇所は板厚を薄くし、材料費の圧縮を行う場合があります。しかし、筐体の各パーツごとに板厚が異なるためにタレパンのクリアランスや、ベンダーのV幅を筐体の板厚ごとに段取り変えを行う必要が出てきます。その結果としてリードタイムが長くなり、コストアップになってしまう場合があります。また、パーツごとに異なる板厚の材料を少量しか使わず、歩留まりが悪い板取になってしまう場合もありました。

-

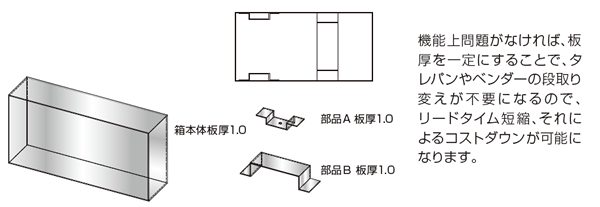

AFTER

筐体などの板金加工のアセンブリ製品の場合、異なる板厚を使用する場合、板厚にあわせてタレパンのクリアランスや、ベンダーのV幅を変えなければなりません。そこで、機能上問題がないのであれば、なるべく一定の板厚の揃えることで、段取り変えの作業時間を省略することが可能になります。これにより、作業効率が上がり、生産リードタイムの短縮を実現できます。また、作業時間が短くなるので、トータルコストダウンにも繋げることが可能になりました。