筐体も含め、板金加工製品において、材料選定および表面処理方法では板金部品の用途やスペックに応じた材料、表面処理方法の選定を行うことが重要になります。単純なコストダウンを目的に安価な材料を使用し表面処理を行うと、かえってコストが割高になってしまう場合もあります。材料のグレードを上げることによって、後工程を省略できることも設計段階から考慮することで、最適な材料、表面処理方法を選定し、トータルコストダウンの実現が可能になります。

-

BEFORE

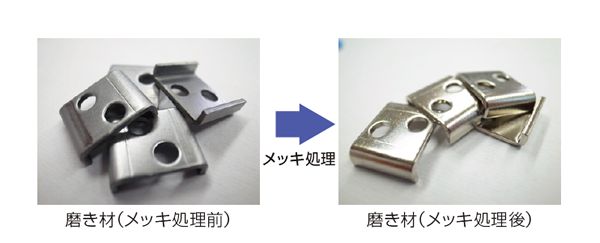

ベローなどの板金加工製品には、磨き材にメッキ処理を施したものを一般的には使用していました。メッキ処理は協力会社に外注することがほとんどで、小ロットでも中ロットでも、段取りに必要な工数とリードタイムはほとんど変わらないことが多く、これにより小ロットの製品の場合は割高になってしまう傾向がありました。また、ワークが小さい場合にはメッキ処理の加工コストが大きく乗ってしまい、コストアップとなる原因のひとつとなっていました。

-

AFTER

ベローなどのメッキ品(磨き材を使用)については材料をステンレスに変更することで、後処理工程で必要であったメッキ処理工程を削減することが可能になりました。小ロットの製品の場合はロットあたりのメッキ処理のリードタイム、コストが高くなる傾向がありますので、メッキ処理工程の削減によって、生産リードタイムの短縮およびコストダウンにつながる場合があります。このように、設計段階から材料変更、工程削減を検討することでコストダウンの実現が可能になります。