筐体やケースの位置出しに使用するダボには片側が凹むダボと、片側に凹みが発生しないダボがあります。外観を重視する箇所には片側に凹みがないダボを使用することができますが、片側に凹みがあるダボに比べて突起部分が小さくなり、嵌めこみ精度が低下する傾向があります。見た目が重視される場合や、溶接やリベット、ネジなどで後工程でしっかり締結を行うには、片側に凹みがないダボの使用で問題がない場合がありますが、嵌め合い精度が求められる場合は片側凹みダボが推奨されます。

-

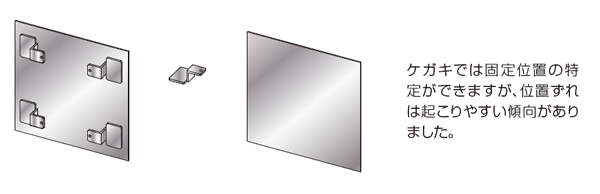

BEFORE

筐体やケースに代表させる板金加工製品のアセンブリの位置出しは、従来、ケガキを入れ、それに合わせて位置出しを行っていました。しかし、この方法ではしっかりと筐体やケース部品の位置を固定することができないため、位置ずれが起こりやすい傾向にありました。位置出しの精度が不安定であるため、位置がずれてしまった筐体やケースの部品は破棄するなど、品質が不安定である問題がありました。

-

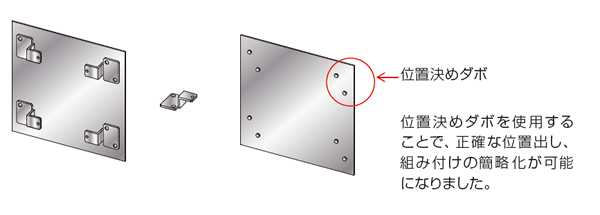

AFTER

筐体やケースに代表される板金加工製品におけるアセンブリの位置出しの際に、位置決めダボを使用することによって、簡単に位置決めを行うことができるので、筐体やケースの組み付け作業の簡易化が可能になりました。位置決めダボは片側凹みをさせるダボと、片側凹みをさせないダボがありますが、機能的にも問題がなく見た目も重視されない場合には、嵌め込み精度の高い片側凹みのダボを使用することが有効です。