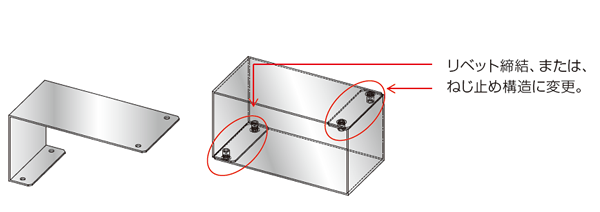

筐体などの板金加工製品において溶接構造が求められる場合は気密性や強度面の他に外観面もあります。しかし、締結面をフラットにしたいときには、皿頭のリベットを使用することですっきりとした見た目になります。また、溶接では困難な異種母材の締結も、リベット構造やねじ止め構造であれば問題なく締結することが可能です。筐体に代表される締結が必要となる板金加工製品の設計では、気密性、強度、見た目、作業性およびコストなどをトータルで判断し、締結方法を決定する必要があります。

-

BEFORE

筐体やケースなどの板金加工製品において、高い強度や気密性が求められない場合でも、溶接構造を求められることがあります。溶接構造の場合には、溶接跡の除去作業や歪み取りなどの仕上げ加工が必要になり、コストアップの要因となる場合がありました。また、筐体やケースに使用する板厚や材質、形状によっては溶接が困難で、無理に溶接を行うと過剰に歪みが発生し、仕上げ加工に多大な時間を要することもありました。

-

AFTER

筐体やケースなどの板金加工製品において、気密性や高い強度が求められない製品については、溶接構造ではなくリベット締結や、ねじ止め構造に変更することで、溶接作業を省略することが可能になります。また、溶接工程における歪みが発生することがありませんので、仕上げ作業も省略することが可能になります。また、リベットやねじを使用した組み立て作業の方が作業性が高いために組み立て時間も短くなります。これらにより、リードタイムの短縮を実現することが可能になりました。