板金加工製品において、設計変更などの理由により、板厚が変更になる場合があります。変更後の板厚が、板金加工会社の保有している金型、設備では対応できない場合もあります。その場合、強度が必要な箇所のみ板を折り曲げて強度を持たせる方法もあります。この場合、強度が不要な箇所は薄い板のまま使用することが可能ですので、材料コストを抑えることも可能です。筐体、ケース、キャビネットのような強度が必要な板金加工製品にとって、上記以外の有効なVA/VE 提案のひとつです。

-

BEFORE

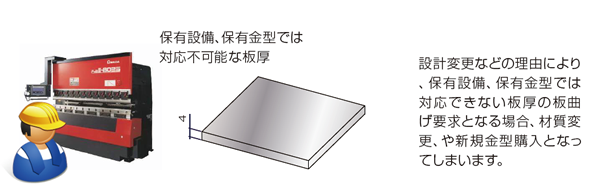

筐体やケース、キャビネット、カバー、シャーシなどの板金加工製品で、設計変更などにより、保有設備、保有金型にて対応できる板厚以上の板曲げが要求される場合があります。この場合、対応出来る金型を新たに手配するか、板金加工製品の該当部品の材質を変更し、強度を再計算 するなどの変更、作業が必要になってきます。これによりリードタイムが長くなり、また、新たな部材や金型の購入となると、コストもかかってしまっていました。

-

AFTER

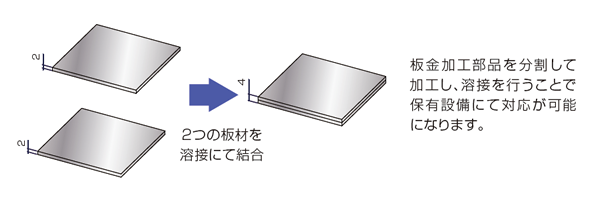

筐体をはじめ、ケース、キャビネット、カバー、シャーシなどの板金加工製品において、板金加工会社の保有する設備以上の加工が求められる場合があります。たとえば、3.2mm までの板曲げが可能な加工会社の場合には、4mm の板厚の曲げ加工が求められる場合などがあります。この場合には、2mm と2mm の板材をそれぞれ曲げ加工し、その後、2 つの部品を溶接にて結合させることで、現状の保有設備にて対応することが可能になります。